レーザとは

レーザとは、(Light:光、Amplification by:増幅、Stimulated:誘導、Emission of:放出、Radiation:放射)の頭文字をとってLASERと呼ばれています。和訳しますと「放射の誘導放出による光の増幅」という意味で、これはレーザの発振原理を表しています。

レーザは、日常さまざまな製品で利用されています。レーザプリンター、レーザメス、レーザポインター、CD・DVD・Blu-rayディスクの読込み/書込み、インターネットの光回線、バーコードリーダー、計測器及びセンサー関係など。

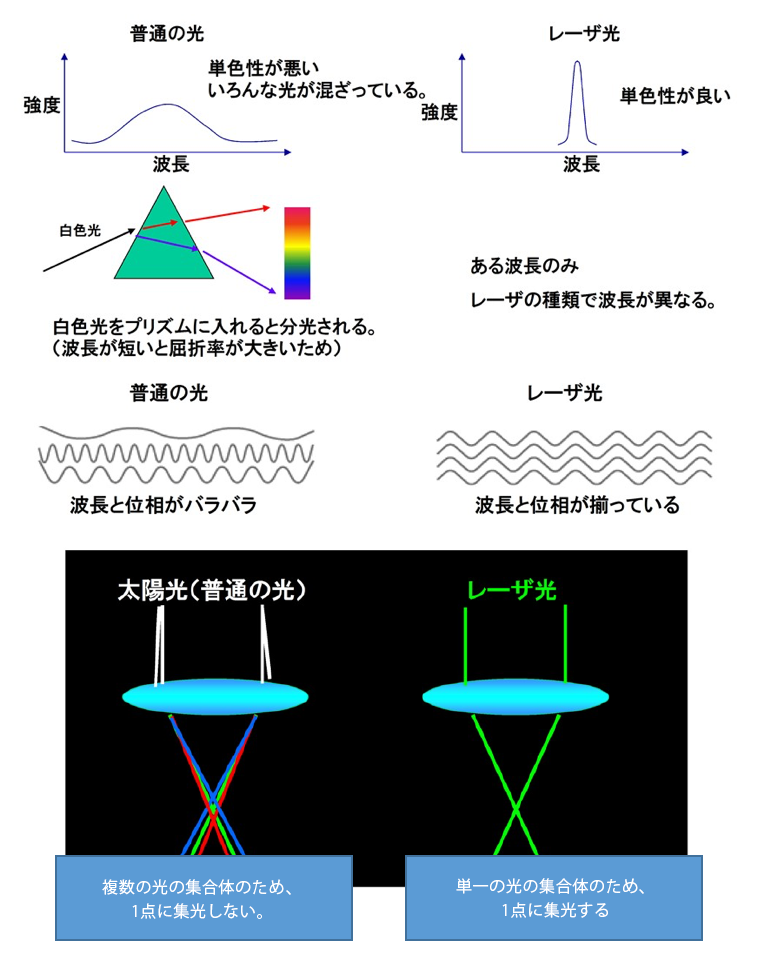

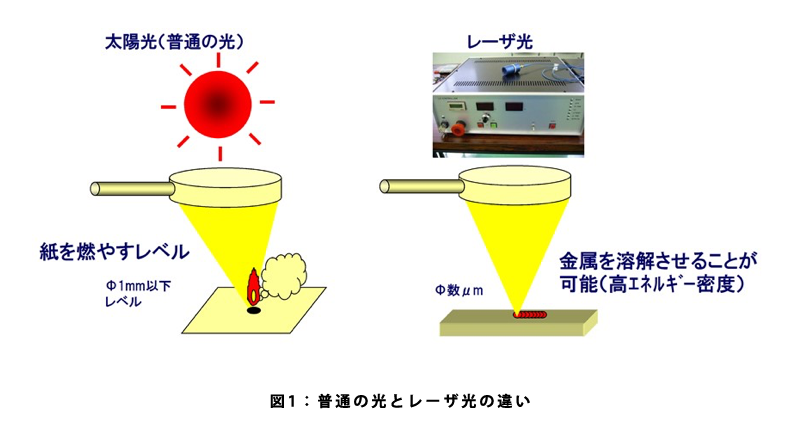

普通の光との違いは、例えば、懐中電灯を照らし場合、近くは明るいが遠く離れると徐々に明るさが弱くなります。これは、光が拡散しているからです。(光の波長と位相がバラバラ)これに対して、レーザの光は非常に直進性に優れています。そのため、光が拡がらず、光強度を保ちます。(光の波長と位相が揃っている)代表的なものとして、レーザポインターを挙げますと、遠くのものを指しても十分視認できるくらいの明るさを持ちます。(図1参照)